Zaletą stosowania formowania wdmuchowego ekstruzyjnego przy dużych wolumenach

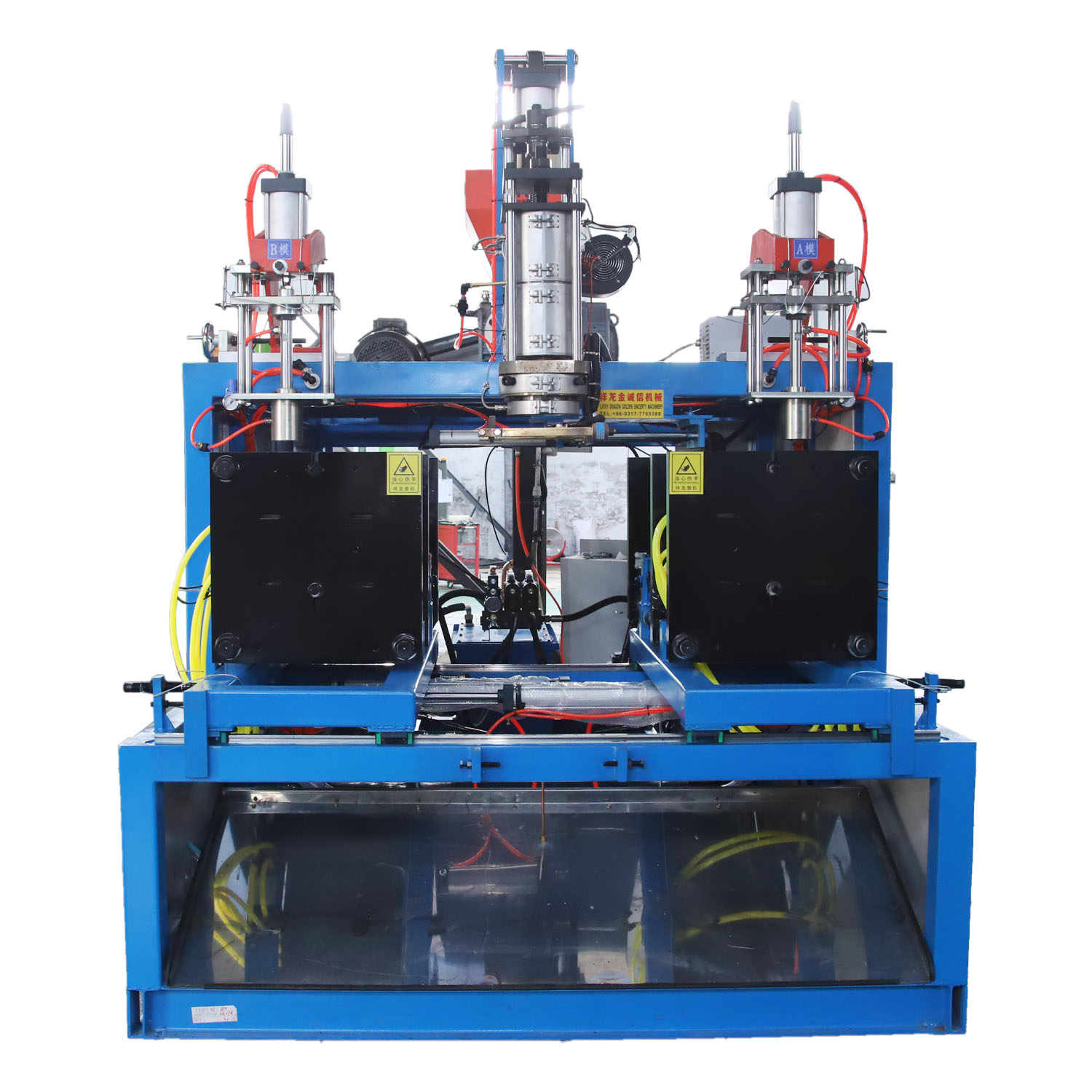

Idealnym przykładem tego typu produkcji jest formowanie wdmuchiwane z ekstruzji, które umożliwia masową produkcję dużych, pustych plastikowych elementów w sposób powtarzalny i ciągły. Proces ten wykorzystuje granulat plastikowy, który najpierw jest topiony, a następnie wprowadzany do formy, gdzie jest napowietrzany, aby przyjąć jej kształt. Ta metoda pozwala na nieprzerwaną i seryjną produkcję elementów, umożliwiając uzyskanie znacznych ilości podczas każdego cyklu produkcyjnego. Jest szczególnie korzystna dla przemysłu opakowaniowego, motoryzacyjnego oraz producentów wyrobów konsumenckich, gdzie kluczowe znaczenie ma uzyskiwanie spójnych i jednolitych części, aby zaspokoić zapotrzebowanie produkcyjne. Dodatkowo, inne procesy produkcji ciągłej mogą z tego w sposób istotny korzystać.

Efektywność kosztowa przy produkcji masowej

Wytłaczanie zdmuchowe pozwala w produkcji masowej elementów plastycznych znacznie obniżyć koszt wytworzenia każdej sztuki. Uda się to dzięki temu, że części plastyczne są topione w jednorodne kształty, co oznacza, że jednorodne i powtarzalne części są topione partiami. Każdy kształt jest wypełniany w cyklu dmuchania, co powoduje nieprzerwane i masowe wytwarzanie. Uzyskanie części, które zachowują kształt formy, również przynosi nieprzerwane powroty części bez formy. Dodatkowo dzięki niskiemu poziomowi konserwacji form do kształtów, mogą one być wielokrotnie używane przez dość dużą liczbę cykli. Wszystko to prowadzi do minimalnych odpadów plastikowych, obniżenia kosztów pracy i w związku z tym do nieosiągalnych wcześniej niskich kosztów produkcji.

Elastyczność w Projektowaniu Produktów

Proces wytłaczania z dmuchaniem jest idealny do wytwarzania pojemników, butelek i zbiorników, ponieważ łatwo radzi sobie z szerokim wachlarzem rozmiarów i kształtów. Złożoność wykonywanych przez niego form wydrążonych jest w rzeczywistości bardzo duża. Ponadto proces ten umożliwia kontrolę grubości ścianek, dzięki czemu mogą być one mocniejsze lub lżejsze, w zależności od zastosowania. Dodatkowo, do formy można wprowadzić elementy markowe lub funkcjonalne, co pozwala na uzyskanie produktu, który nie wymaga żadnej dodatkowej obróbki po zakończeniu produkcji.

Wydajność i spójna jakość

Jakość i wytrzymałość są zgodne dla każdej jednostki, co stanowi istotną zaletę dla firm regularnie zamawiających zapasy. Każdy wyprodukowany element jest identyczny, a to jest kluczowe dla branż, które muszą spełniać surowe wymagania dotyczące bezpieczeństwa i wydajności. Proces wytłaczania i dmuchania jest w stanie produkować ścianki bez szwów, które są niezwykle odporne na ciśnienie, uderzenia i ekstremalne temperatury, co czyni je idealnym wyborem do trudnych warunków.

Zaspokajanie rosnących potrzeb firmy

Zaspokajanie ciągle zmieniających się wymagań dynamicznie rozwijającej się firmy to kolejna zaleta procesu wytłaczania i dmuchania. Rosnące wymagania produkcyjne można zrealizować wydajnie i szybko, zachowując jednocześnie niezmienną jakość. Formowanie jest doskonałym rozwiązaniem dla firm, które muszą spełnić krótkie terminy realizacji lub poradzić sobie z dużymi wolumenami zamówień.